电话:0377-63129838

技术热线:15893591376(微信同号)

业务热线:18203809888 (微信同号)

邮箱:rbhjgcjs@126.com

公司地址:南阳市天冠大道兴泰科技孵化器

微信公众号:gongyegufei

回转窑因其原料适应性强、投资成本相对较低、便于实现生产的自动化和连续化而在由铜渣、赤泥等含铁废物的资源化利用,尤其是直接还原铁的生产中得到应用。然而,在运行过程中,窑内耐火衬壁上形成的环状或瘤状粘附物——结圈,是困扰回转窑法处理铜渣、赤泥等含铁废物的核心技术瓶颈。

一、结圈机理剖析

回转窑结圈是物理吸附、化学反应及工艺操作等多因素共同作用的结果,结圈物多为坚硬的层状粘结体,呈非均质结构,主要是由铁及其氧化物与脉石成分在高温下形成的复杂化合物。

1、物理因素

回转窑运转过程中,料层与窑衬直接接触,窑料中的细颗粒及烟气中的粉尘因机械沉积作用首先粘附在窑壁耐火衬上,少量通过分子力、静电力等形成初始粘结桥。初期粘附物强度较低,部分较大颗粒会因自重、烟气流动等作用而脱落,随着细颗粒的持续堆积,粘附层逐渐增厚。当物料进入高温区后,表层与氧气接触充分,气化反应释放的热量聚集,若物料翻滚不充分、传热不均,高温物料易粘附在相对低温的窑壁上,从而为结圈现象的产生奠定了物理基础。

2、化学因素

结圈形成的核心化学驱动力是高温下低熔点化合物的生成与熔融。

在处理铜渣时,铜渣的主体物相是铁橄榄石,而铁橄榄石的熔点是1205℃,在还原条件下,尤其是在回转窑温度测控手段不完善,存在回转窑局部温度过高的情况下,所述铁橄榄石易进入熔融状态,从而引起结圈。

在处理赤泥时,由于赤泥中铁的主体物相为赤铁矿,此外还含有少量的针铁矿,而赤铁矿的熔点为1538℃,针铁矿的熔点为350℃,在还原条件下,如回转窑的温度测控手段不完善或燃烧方式有缺陷,会造成回转窑内局部温度过高,使所述赤铁矿、赤铁矿分别进入熔融状态,从而引起结圈。同时,赤泥中含有一定量的铝、硅和钠,在还原过程会生成熔点为1100℃的钠长石(Na2O·Al2O3·6SiO2),此外,赤泥中的钙、铝、硅还会生成实际熔点为1250~1550℃的钙长石(CaAl2Si2O8),所述钠长石和钙长石在还原条件下也会进入熔融状态,形成熔融液相,与窑壁粘附物发生化学反应并形成键合,使粘结层不断硬化、增厚,形成致密坚硬的结圈。

3、其它因素

(1)煤焦质量

煤焦质量对结圈影响显著。若煤焦水分过大或粒度粗,喷出后难以完全燃烧,未燃尽的煤灰粘附在窑壁或物料表面,在高温下形成液相,成为结圈诱因;低灰熔点煤焦易在窑内形成熔渣粘结;燃料粒度过细会导致其在窑尾预热区提前大量燃烧,未充分参与还原反应即聚集在窑壁形成结圈。此外,喷煤枪角度设置不当,会使火焰直接烧蚀窑壁,造成窑壁局部温度过高,加速结圈形成。

(2)热工制度

热工制度与结圈现象密切相关,温度波动是结圈发生的直接原因。窑内高温度超过混合料软熔温度时,会导致低熔点化合物大量熔化,遇到冷窑壁即发生粘结;窑头供风量、供风形式或压力控制不当,过高的风量和过低的风落点会造成窑头温度异常升高,物料堆积排出减缓,形成结圈;窑尾温度不稳定,若因燃料配比不足、入料出料失衡导致预热带延长、高温带缩短,会引发预热及燃烧状态恶化,间接促进结圈。

同时,内外风调整不规范,导致高温点固定在某一区域,持续高温使结圈从局部蔓延至整体;窑内填充率过低,易造成物料过热结块,填充率过高则影响物料翻滚与传热,均会增加结圈风险。

二、防控措施

1、优化工艺操作,确保窑温均匀

严格控制窑内高温度使低于混合料软熔温度。在回转窑窑体均匀设置助燃风机,根据处理量合理设置供风量和引风速度,稳定窑头、窑体温度;密切监控窑尾温度,通过调整投料速度、混合料水分含量等参数,避免预热带延长或高温带异常,若发现窑尾温度持续降低,及时排查结圈隐患并调整操作。

同时,应维持合适的物料填充率,确保窑内物料翻滚良好,换热充分,整个料层能保持较好的传热,缩小物料表层与内部温差可以维持良好的运行状态。

2、使用低熔点灰份阻熔剂

通过添加合适的低熔点灰份阻熔剂,可以提高物料中低熔点灰份熔点,调整原料的组成,改变渣相结构,避免低熔点共晶类物质的形成;同时可以降低物料在高温熔融状态下的黏度,增加熔融液相的流动性,从而防止结圈物的形成。

3、使用优质煤焦

选择使用低灰分、高熔点、热值高、挥发分高的煤焦,减少熔渣粘结风险。严格控制喷吹煤粉质量,避免煤粉爆燃;合理控制煤粉粒度,既要防止粒度过细造成提前燃烧聚集,又要避免粒度过大导致燃烧不充分。同时,优化喷煤枪设置,根据回转窑直径和喷煤距离确定喷射角,避免煤粉直接喷到窑壁造成局部高温。

4、强化结圈监控,及时处理结圈迹象

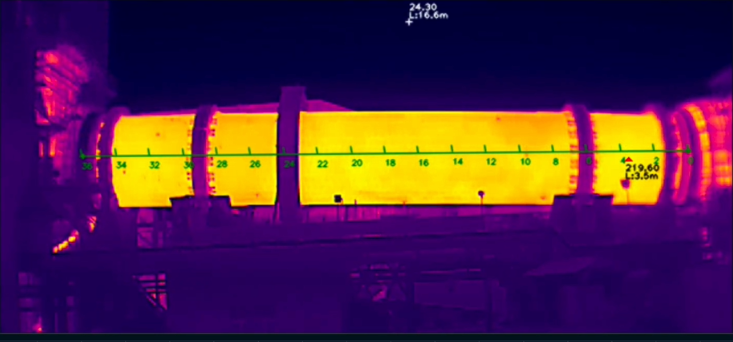

利用窑壳温度扫描仪、移动式测温仪及窑头观察孔,及时判断结圈的位置和厚度。当粘结发生后,可采用局部急冷急热法,降低粘结区域气相温度并提高相近区域温度,抑制粘结发展,待粘结物脱落后恢复原有温度;也可适当加大喷煤量,减少粘结物与窑衬的粘结。对于已形成的结圈,可在检修期间采用人工清理方式,避免高温烧圈等危及设备安全的操作。

三、结语

回转窑法生产直接还原铁过程中的结圈不仅严重影响产品质量与产量,还会增加能耗、损坏设备,使生产无法连续运行。只有在充分掌握所处理物料的物相组成及结圈产生机理的前提下,通过优化工艺操作及热工制度,使用低熔点灰份阻熔剂和中高灰熔点的煤焦,强化结圈监控等一系列预防与控制措施才是解决回转窑结圈难题的有效途径,结圈问题的解决是回转窑法处理铜渣,赤泥等含铁固废生产直接还原铁长期、稳定与经济运行的前提。