电话:0377-63129838

技术热线:15893591376(微信同号)

业务热线:18203809888 (微信同号)

邮箱:rbhjgcjs@126.com

公司地址:南阳市天冠大道兴泰科技孵化器

微信公众号:gongyegufei

在有色金属中,铜产量仅次于铝而居第二位。目前,工业上从含铜矿物中提取铜的方法主要有火法工艺和湿法工艺,前者占比>80%。采用火法工艺每生产1.0吨铜将产生2.0~3.0吨铜渣。我国粗铜产量以每年8%的速度增长,从2013年409万吨增加至2019年的648万吨,意味着我国的铜渣年产量从2013年起已超过1000万吨,到2019年铜渣年产量已达到1620万吨。由于铜渣综合利用效率低,目前累计堆存量已超1.0亿吨。

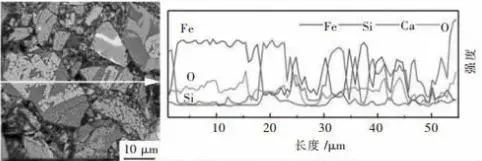

铜渣中主要化学组成为Fe和SiO2,同时还含有定量的Cu,目前多采用选矿法工艺将其中的铜分离。分离铜后的二次铜渣主要物相为铁橄榄石和磁铁矿,对二次铜渣进行资源化利用,其基本前提是要实现铁与硅的有效分离,这是对二次铜渣进行资源化利用的基础。

1、铜渣性质

目前从含铜矿物中冶炼铜的方法一般为火法。火法工艺是从硫化铜精矿(以黄铜矿为例)中提取铜的过程,即Cu、Fe和S元素的分离过程,其中S主要以二氧化硫的形式进入烟气,而Fe主要以铁橄榄石的形式进入渣相(铜渣),获得品位约99%的粗铜。铁橄榄石的含量随冶炼工艺的不同而有所变化,但其占比均在50%以上。磁铁矿的含量仅次于铁橄榄石,占20%~40%,而金属铁和赤褐铁矿的含量则少于10%。因此,铜渣中主要含铁物相为铁橄榄石和磁铁矿。

冷却方式对铜渣的物理性质有明显影响。采用水淬方式获得的铜渣具有多孔结构,部分呈片状和针状,其堆积比重为1.6~2.3g/cm3;空气冷却的铜渣呈致密块状,硬而脆,其堆积比重为2.8~3.8g/cm3。受原料、冶炼工艺及添加剂的影响,不同铜渣的化学组成具有差异。铜渣中的主要化学组成为Fe和Si,其它组分则为Cu、Ca、Mg、Al、Zn、Pb和S,个别铜渣中还含有定量的As、Ni、Co、Cr等有害元素。

2、铜渣中铁硅分离方法

目前已报道的铜渣中铁硅分离方法为直接分离和预处理分离法。

2.1 直接分离

直接分离是以铜渣中铁为直接提取目标,根据回收工艺的不同,分为磁选法和熔分法。

2.1.1 磁选法

铜渣中主要含铁物相为铁橄榄石和磁铁矿。铁橄榄石和磁铁矿均为尖晶石矿物,但其磁性却有明显的区别,磁化系数分别为10-4cm3/g和9.2×10-2cm3/g,因此通过弱磁选可实现铁橄榄石与磁铁矿的有效分离。通过磨矿将铜渣中的磁铁矿进行单体解离,后续经磁选可择性回收磁铁矿。

采用磨矿-磁选法从铜渣中回收铁,经一段磨矿-磁选所得铁精矿中铁的回收率可达57.55%,但铁品位仅为51.67%,说明一段磨矿仅实现了铜渣中磁铁矿的部分解离。采用两段磨矿可进一步提高铜渣中磁铁矿颗粒的解离度,所得铁精矿中铁品位提高至约62%,然而铁的回收率却降低至约35%。此外,磁选结果证明,铜渣的矿物学性质对磁铁矿的回收具有影响。磁选法仅能实现铜渣中磁铁矿和铁橄榄石相的分离,而铁橄榄石是铜渣中主要的含铁物相,因此铁回收率较低。此外,铜渣中的铅和锌等元素在磁选过程中难以被有效分离,致使所得铁精矿不能直接作为炼铁原料使用。

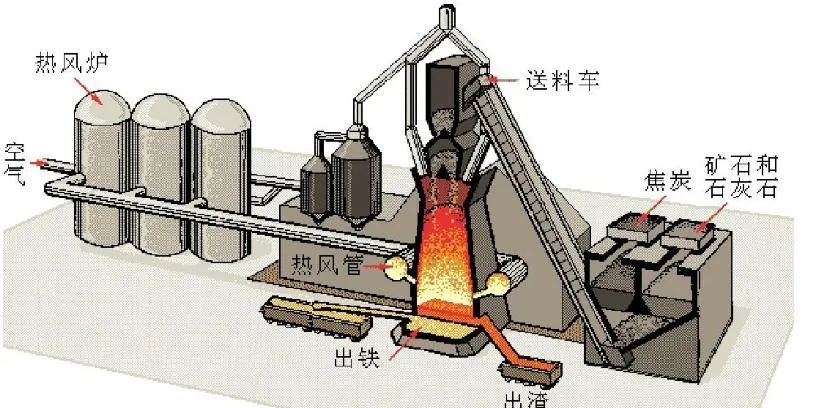

2.1.2 熔分法

铜渣的熔分法类似于高炉炼铁,即将铜渣在高温1480~1520°C下,将含铁矿物还原为金属铁,而氧化硅、氧化铝等其它组分则进入渣相,后续经分离而分别获得铁水和二次渣。炼铜过程中铜渣的流出温度约1250°C,只要适当提高温度及调整炉渣组分即可通过熔分法实现铜渣中铁硅的有效分离。Heo等提出铝热熔融还原(ASR)法处理铜渣,在液态炉渣中加入金属铝以实现铁的还原,与此同时,铜渣中的部分有害元素As、Pb和Zn等也被有效脱除,获得的二次渣可作为建筑材料使用。然而,从已有的实验结果可知,在Al与FeO的摩尔比为0.53时,铁的回收率仅约60%。另一方面,金属铝的价格远高于金属铁,采用铝置换铁的思路处理铜渣在经济上并不合算。

Heo等在1500°C下研究了CaO的添加对铜渣中铁氧化物碳热还原的影响。发现FeO的还原与还原过程中气体的产生以及二次渣中析出的Mg2SiO4和Ca2SiO4等多种固体化合物含量密切相关,且产生的金属铁颗粒均匀分布在二次渣中,不利于后续铁的回收。张俊等以铜渣和钢渣互为溶剂,在铜渣和钢渣的质量比高于1.32时可实现渣、铁分离,碱度为1.0时铁的回收率超过90%。曹志成等采用转底炉直接还原-熔分法处理铜渣,可获得铁品位为94.93%及铁回收率为97.52%的铁水。但是,所得铁水中P和S含量分别为0.024%和0.330%,其中S含量明显超标。李磊等对铜渣熔融还原炼铁进行研究。控制碱度1.6,m(CaF2)∶m(CaO)为10%,在1575℃的惰性气氛中保温30min可回收铜渣中89.28%的铁,所得铁水中S、P含量分别为0.039%和0.087%,有效地解决了铜渣熔融还原炼铁铁水S含量偏高的问题采用熔分法可以实现铜渣中铁硅的分离,所得铁水可用作炼钢原料,二次渣则用作建筑材料。然而,高能耗及经济性差限制了此方法的工业化应用。此外,铜渣中铁和硅的含量分别约40%和14%,在熔分过程中需要消耗大量的CaO、Al2O3等造渣剂,并产生大量的二次渣,不符合当前绿色冶金过程减量化的要求。

2.2 预处理分离

预处理分离是通过焙烧将铜渣中的铁橄榄石相进行有效分解,进一步通过磁选或者浸出实现焙烧产物中铁硅的有效分离。根据焙烧制度和铁硅分离方式的不同,可进一步将预处理分离分为选择性氧化-磁选、碳热还原-磁选、氧化焙烧-碱浸和碳热还原-碱浸、预脱硅-还原焙烧、全湿法等。

2.2.1 选择性氧化-磁选

在液态铜渣冷却过程中,通过控制炉渣中的氧分压可实现氧化亚铁向磁铁矿的定向转化,进一步通过控制降温速度,使磁铁矿晶粒在炉渣缓慢降温冷却过程中被粗化,从而有利于后续铁的磁选富集。

张林楠等对CaO-FeOx-SiO2系渣的氧化机理进行研究。发现含铁组分经氧化可向磁铁矿相转移,适当控制氧化后的冷却速度可进一步促使磁铁矿晶粒生长至82~95μm。曹洪杨等在约1400℃对铜渣进行选择性氧化处理100min,然后以2°C/min的速度缓慢降低至室温。此时,铜渣中的磁铁矿粒度可达到40μm以上,经磨矿-磁选可获得铁品位为54%、铁回收率>90%的铁精矿。Tsunazawa等对液态铜渣进行选择性氧化可促使磁铁矿颗粒的结晶析出,进一步通过控制降温速度以实现磁铁矿颗粒的长大,在磨矿粒度≤20μm时可获得较好的分选指标。

选择性氧化需要提高铜渣温度,并添加定量造渣剂以防止磁铁矿析出过程中铜渣粘度的降低。此外,该方法仍以铁的提取为目的,难以兼顾硅资源的综合利用,同样存在二次尾矿产生量大的问题。

2.2.2 碳热还原-磁选

通过碳热还原可将铜渣中的磁铁矿还原为金属铁,而铁橄榄石相完全转变为金属铁和二氧化硅,与此同时,铜渣中的Zn和Pb则以蒸汽的形式被挥发而后富集在烟气中。利用金属铁和二氧化硅磁性不同的性质,通过磨矿-磁选可实现还原焙烧产物中金属铁的选择性分离富集。

Kim等采用碳热还原-磁选法处理铜渣时,所得铁精矿中铁回收率为87.03%,然而铁品位仅为66.10%。铜渣直接碳热还原焙烧产物中金属铁颗粒小于10μm,致使后续磨矿过程中难以实现金属铁颗粒的有效解离,磁选过程中含硅矿物夹带也不可避免,从而造成磁选铁精矿中铁品位较低。

为实现碳热还原焙烧产物中金属铁颗粒的长大以及焙烧温度的降低,在还原焙烧过程中添加定量添加剂,例如:CaO、Na2CO3和CaCl2。添加剂的加入会优先与铁橄榄石中的二氧化硅结合生成含硅化合物,从而促进碳热还原过程中金属铁颗粒的聚集长大,为后续金属铁的磁选分离富集创造有利条件。

铜渣碳热还原过程中添加剂的引入可将磁选铁精矿中铁品位由66.10%提高至90%以上。单一添加CaO时,所得磁选铁精矿中铁品位>91%,但是铁的回收率仅约为80%。其原因为CaO的加入对铁橄榄石的还原分解起促进作用,包括:降低铁橄榄石碳热还原的反应初始温度、加速铁橄榄石的还原分解及加速铁晶粒的成核。另一方面,CaO与二氧化硅生成的高熔点钙硅酸盐又会阻碍铁晶粒的聚集与长大,从而也具有抑制作用。钠盐的加入可生成低熔点的钠硅化合物,从而有利于还原焙烧产物中金属铁颗粒的聚集长大。因此,其还原焙烧产物中铁的回收率明显提高。

采用碳热还原-磁选法能实现铜渣中铁的选择性分离富集,获得满足炼钢要求的金属铁粉,此时铜渣中的其它组分则被富集在磁选尾矿中。鉴于铜渣中铁品位约40%,碳热还原-磁选法产生的磁选尾矿量占入选原料的40%以上,且碳热还原过程中添加剂的加入会进一步提高磁选尾矿的产生量。此外,针对磁选尾矿的大规模处置依然缺乏相应的报道。

2.2.3 氧化焙烧-碱浸

铜渣中主要含硅物相为铁橄榄石和无定型氧化硅。通过氧化焙烧可将铁橄榄石分解为氧化铁和二氧化硅,后续经碱浸溶硅以实现氧化焙烧产物中铁和硅的分离。

针对铁橄榄石在空气及不同氧分压中的分解行为已进行了大量的研究。结果表明,铁橄榄石因氧化而首先分解为Fe3O4和无定型SiO2,温度的升高会促使Fe3O4进一步氧化为γ-Fe2O3,并转变为α-Fe2O3,而对无定型SiO2并无明显影响。刘慧利等对铜渣煅烧过程中的物相转变进行研究。铜渣中的铁橄榄石随焙烧温度的升高首先分解为Fe3O4和非晶SiO2,Fe3O4氧化为α-Fe2O3,而非晶SiO2先转变为石英晶体并转变为方石英。其中SiO2相变的差异主要归因于铜渣中金属元素的存在。

Gyurov等将铜渣在800°C焙烧2h,后续将氧化焙烧产物在190°C浓度为140g/L的氢氧化钠溶液中浸出3h,氧化硅的溶出率可达到70%以上,浸出渣中的氧化铁含量由铜渣中的50.93%提高至79.8%。

Chen等以水蒸气中氧化后的铁橄榄石为研究对象,在180°C浓度为1mol/L的氢氧化钠溶液中浸出6h,可实现氧化产物中铁硅的分离。

王洪阳等对铁橄榄石的氧化分解及碱浸溶硅进行了系统的研究,发现铁橄榄石氧化分解的无定型SiO2在110°C下即与浓度为160g/L氢氧化钠碱溶液发生剧烈反应。

采用氧化焙烧-碱浸法处理铜渣时,可实现铁硅的分离,所得含硅碱液可用于制备硅酸等含硅产品。然而,铜渣中的Zn,Pb,Al等有害元素在氧化焙烧过程难以被有效挥发,在碱浸过程中也不与碱溶液反应而被富集在铁精矿中,致使所得铁精矿难以直接作为炼铁原料使用。

2.2.4 碳热还原-碱浸

铁橄榄石经碳热还原可分解为金属铁和游离的二氧化硅,Fe的掺杂致使还原焙烧产物中的二氧化硅具有石英和方石英的晶体结构,但是其在氢氧化钠溶液中的溶出性能与天然石英和方石英具有明显差别,因此被定义为石英固溶体和方石英固溶体。因此,铜渣碳热还原产物中铁硅的分离同样可以通过碱浸而得以实现。

Wang等采用碳热还原-碱浸法处理Fe48.55%和SiO2 26.05%的铜渣,经1200°C碳热还原60min可获得主要物相为金属铁、石英固溶体和方石英固溶体的焙烧产物,后续控制液固比为6∶1g/L,在110°C浓度为160g/L的氢氧化钠溶液中浸出150min可实现二氧化硅固溶体的有效脱除,获得Fe87.32%和Na2O0.46%的浸出渣。铜渣在碳热还原及碱浸溶硅过程中的形貌变化如图6所示。经碳热还原可将铜渣中的铁橄榄石还原为金属铁和二氧化硅,金属铁颗粒小于10μm且被二氧化硅所包裹。经碱浸溶硅后,浸出渣中的金属铁颗粒被有效解离,且主要以独立形式存在。当采用此方法处理Fe 43.91%和SiO2 33.61%的铜渣时,浸出渣中的铁品位仅提高至78.17%,后续经磁选可获得Fe品位90.45%和回收率85.20%的铁精矿。

因此,铜渣碳热还原产物在碱浸溶硅的同时,可实现金属铁颗粒的有效解离,为后续铁的磁选富集创造有利条件。此外,该方法在资源综合利用及有效降低磁选尾矿产量方面具有明显的优势。

2.2.5 预脱硅—还原焙烧工艺

由南阳东方应用化工研究所研发,该工艺采用预脱硅氧化及还原焙烧工艺,使铜渣中的硅得到脱除,同时使其中的铁转化为可选物相,再采用选矿法工艺分选出直接还原铁粉。预脱硅过程所得浸出物用于生产附加值较高、市场前景看好的高分散性轮胎用白炭黑。选矿残余物出售给水泥厂用作生产原料。实践证明,该工艺可以实现铜渣中硅、铁元素的有效分离,硅溶出率>86%,铁金属化率>97%,选出率>90%,所得白炭黑符合GB/T 32678-2016标准,直接还原铁质量符合YB/T 4170-2008标准,铁含量>92%。

2.2.6 全湿法工艺

由南阳东方应用化工研究所研发,该工艺通过酸碱联浸使铜渣中的硅转化为可溶性硅酸盐,使金属元素转化为硫酸盐。将所得硅酸盐用于生产高分散性轮胎用白碳黑或二氧化硅气凝胶。将含有金属硫酸盐的酸浸出液送分离工序,经分离、提取、合成分别生产颜料氧化铁、电池氧化铁、磁性氧化铁或聚合硫酸铁铝混凝剂,分离其中的锌、铝、铜生产硫酸锌、氢氧化铝阻燃剂和海绵铜,生产过程无三废排放。

3、结论与展望

铜渣中的Fe品位高达35%~40%,远高于我国铁矿工业Fe品位的25%,具有很高的回收价值。从铜渣性质可知,Fe主要分布在铁橄榄石及磁铁矿中,二者粒度较小且互相嵌布,不利于铁的分离富集。铁硅分离是实现铜渣中铁选择性提取的核心。

1)磁选法、熔分法、选择性氧化-磁选法和碳热还原-磁选法均是针对铜渣中的铁元素进行选择性分离富集,难以兼顾硅元素的综合利用,造成二次尾矿(渣)大量产生。

2)氧化焙烧-碱浸法能实现铜渣中铁硅的分离,然而铜渣中有害元素Pb、Al、Zn等富集在浸出渣中,致使所得氧化铁精矿难以直接用作炼铁原料。

3)碳热还原-碱浸法在综合回收铜渣中的铁、硅组分时,可将Pb、Zn等有害元素选择挥发并富集在烟气中,从而为铜渣中有价组分的综合提取创造有利条件。此外,该方法所得的金属铁精粉为炼钢原料,大幅度降低了二次尾矿的产生量。

碳热还原-碱浸法对铜渣中有价组分(Pb、Zn、Fe和Si)综合提取具有优势,后续还应对碱溶液的循环利用及二氧化硅高值化利用展开相应研究,以期为其工业化应用提供技术支撑。

4)预脱硅氧化-还原焙烧法和全湿法为二次铜渣资源化利用科研成果,并已顺利通过中试验证。实验结果表明:两种工艺具有铁、硅分离、所得产品附加值高、解决并实现了对碱溶出液(硅酸盐溶液)的有效利用、资源利用水平高、基本无二次污染等优良特性,具有十分可观的推广应用前景。

微信号:gongyegufei

固废综合利用论坛,专注于工业固体废弃物综合利用政策、技术、产业化及市场信息交流。

咨询热线:15893591376(微信同号)

咨询邮箱:rbhjgcjs@126.com