电话:0377-63129838

技术热线:15893591376(微信同号)

业务热线:18203809888 (微信同号)

邮箱:rbhjgcjs@126.com

公司地址:南阳市天冠大道兴泰科技孵化器

微信公众号:gongyegufei

钢铁企业除尘灰包括烧结机头灰、高炉布袋灰和转炉灰。

烧结机头灰是指在烧结工序中,烧结烟气通过大烟道再到电除尘灰器中捕捉下来的灰尘。烧结机头灰的化学成分:TFe 10~40%,SiO2 0.3~5%,CaO ~12%,MgO 0.5~3,AL2O3 1~4%,Na2O 0.6~-5%,Cl 5~25%。烧结机头灰中的有害元素主要为K、Na和Cl,部分钢厂的烧结机头灰里的K2O含量高达30%。

烧结机头灰的粒度极细,呈灰白色,平均粒径在100 μm左右,堆密度在0.5~1g/ml。因粒度细,堆密度小,这种灰堆存时流动性好,不易打跺,采用翻斗车卸灰时,扬尘很大。

烧结机头灰中的Fe主要以Fe2O3和Fe3O4的形式存在,K和Na主要以KCl和NaCl的形式存在,同时也存在CaCl2、MgCl2、PbCl2、ZnCl2等氯化物。在烧结的高温还原气氛下,含有碱金属元素的复杂硅铝酸盐,如钾长石、钠长石和六方钾石等部分会发生分解及还原反应,与CaCl2再次反应而生成KCl和NaCl。

高炉布袋灰也称为高炉瓦斯灰或高炉二次灰,是指在高炉冶炼过程中,从炉顶产生出来的的烟气经重力除尘器后,再通过布袋除尘灰收集的灰尘。高炉布袋灰的化学成分:TFe20~40%, SiO2 2~5%,CaO2~5%,MgO2~4%,Al2O31~4%,Na2O0.5~3%,K2O0.5~3%, Cl2~10%,Zn1~10%, C15~35%。

高炉布袋灰中的有害元素主要是锌、钾、钠和氯,同时含有较多的有价元素铁和碳。其产量约为3~6kg/t铁水,与入炉原料及炉容有关,入炉原料综合铁品位越低,炉容越小,灰量越多。

高炉布袋灰的粒度较烧结机头灰粗,呈黑灰色,平均粒径在130μm左右,堆密度在0.7~1.1g/cm3,外观类似于磁铁精粉。

高炉布袋灰中的Fe主要以Fe2O3和Fe3O4的形式存在,C则以单质C的形式存在。高炉布袋灰中的K和Na同样主要以KCl和NaCl的形式存在,Zn则以ZnO、ZnFe2O4和ZnCl2等形式存在。

高炉布袋灰中当Zn含量<1%时,可以返回烧结配料使用,但大部分钢厂高炉布袋灰都在1%以上,如果返回烧结工序继续使用,会造成烧结矿中的Zn富集,导致高炉Zn负荷超标,易产生降低焦炭强度,侵蚀耐火砖,形成炉瘤,破坏风口等问题。

转炉灰是指在炼钢工序中,转炉冶炼烟气经除尘器收集下来的灰尘,干法除尘产生的烟尘称为转炉细灰或二次灰,湿法除尘产生的烟尘称为污泥。转炉灰的化学成分TFe46~56%,SiO20.5~3%,CaO5~15%,MgO 0.5~4%,Al2O30.5~2,Na2O 0.1~0.5%,K2O 0.1~1%,Cl 0.5~1.5%,Zn 0.5~10%。

由化学组成可知,转炉灰中的的主要有害元素是Zn,Fe含量相对较高,有些转炉灰中的Fe高达56%,其产量约为高炉布袋灰的1.4~1.6倍。转炉灰的粒度平均在120μm左右,堆密度在1.0~1.5g/cm3,呈灰红色,外观类似于赤铁精粉。

转炉灰中的Fe主要以FeO、Fe2O3和Fe3O4的形式存在,Zn主要以ZnO和ZnFe2O4的形式存在。Zn主要来源于转炉使用的含锌废钢,随着入炉废钢锌质量分数的提高,转炉灰中的Zn含量相应增加。

转炉灰Zn含量<1%时,也可以直接返回烧结工序配料使用。许多钢厂为降低成本,提高产量,大量使用如镀锌板类的含锌废钢,导致转炉灰中的Zn含量上,转炉灰不再适合返回烧结使用。转炉灰与高炉布袋灰相比,不含碳,且Fe含量较高,不利于回转窑生产,故经济价值更低,更难销售。

除尘灰综合利用工艺主要有湿法和火法两种:

1、湿法脱氯提盐工艺

烧结机头灰及高炉布袋灰联合脱氯提盐工艺。主要步骤包括搅拌浸出、固液分离、滤液净化和蒸发结晶等。因钢厂内的烧结机头灰及高炉布袋灰的成分不稳定,尤其不同烧结机、不同高炉的除尘灰K、Na和Cl含量差别较大,可设计一级、二级,甚至三级洗涤,直至滤饼中的K、Na和Cl含量降低至符合钢厂的标准。

搅拌浸出工序液固比控制在1.5∶1~2∶1,搅拌时间在1h左右。因烧结机头灰中的K、Na和Cl远高于高炉布袋灰,高炉布袋灰水洗后滤液中的KCl和NaCl浓度较低,在50g/L左右,可用于浸出烧结机头灰,以提高滤液中的KCl和NaCl浓度,降低滤液的产生量。

固液分离工序一般使用脱水效果较好、洗水量较低的厢式压滤机,得到的固体水份含量在20%左右。固液分离后,K、Na和Cl绝大部分以盐的形式进入滤液中,同时也有微量的Ca、Mg、Pb和Zn等金属离子进入滤液。降低滤饼残留的液体量及浓度是提高K、Na和Cl的脱除率的关键。

净化工序的作用是脱除Ca、Mg、Pb和Zn金属离子。如未脱除,滤液进入蒸发器后会形成大量泡沫,蒸发过程难以进行;重金属离子进入KCl和NaCl产品中,成为不合格产品。采用在滤液中加入Na2CO3及重金属捕收剂等药剂搅拌,使金属离子形成沉淀,再次固液分离后的方法脱除金属离子。

蒸发结晶工序采用强制循环式蒸发器,以防止盐在加热器中结垢。蒸发冷凝水可返回浸出工序,循环使用,降低水耗。

实践证明,烧结机头灰脱氯提盐后,Na2O降低至1%以内,K2O降低至3%以内,K、Na和Cl的脱除率均在80%以上,高炉布袋灰的Cl脱除至1%以下,脱除率在85%以上所得产品为氯化钾和氯化钠,解决了脱除烧结机头灰和高炉布袋灰中K、Na和Cl的问题。

2、分离提取布袋除尘灰中的锌、铁生产锌精粉、铁精粉

采用湿法与物理法相结合工艺分离布袋除尘灰中的锌和铁生产铁精粉和锌精矿,工艺过程包含脱锌、铁碳分离、锌精矿制备三个工序:

(1)脱锌:将除尘灰与配料液(水或低浓度含锌溶液)混合并搅拌成浆,加入适量无机酸作为分解剂使除尘灰中的锌转化为可溶性锌盐进入液相,分解过程碳不与无机酸反应,控制工艺条件使除尘灰中铁基本不溶出,反应结束经过滤收得含锌溶液和脱锌后除尘灰。

含锌溶液浓度较低时循环用作脱锌配料液,浓度符合技术要求时送提锌工序提取其中的锌。脱锌后除尘灰主要成分为铁、碳,送铁、碳分离工序回收铁精矿和煤炭。

(2)铁、碳分离:将脱锌后除尘灰送铁、碳分离工序,采用物理法分离其中的铁和碳收得铁精粉和煤炭。所得铁精粉铁含量在50%以上,锌含量在0.1%以下,用作炼钢的原料。所得煤炭作为燃料出售。

(3)锌精矿制备:将脱锌工序所得浓度符合要求的含锌溶液送提锌工序,采用沉淀法工艺使锌盐转化为难溶性锌化合物沉淀,再经过滤、洗涤、干燥收得锌精矿。所得锌精矿锌含量在40%以上。提锌后溶液返回脱锌工序循环用作配料液。

工业化运行结果表明,采用全湿法工艺分离布袋除尘灰中的锌、碳生产铁精粉、锌精矿锌脱除率较高,在95%以上,所得铁精粉锌含量在0.1%以下,锌精矿品为在40%以上,实现了除尘灰中铁、锌、碳的分离,工艺流程短,设备投资少,无三废产生与排放。

3、火法回转窑提锌工艺

火法回转窑提锌的原理是在高温条件(1100~1250℃)下,使用无烟煤或焦粉作为还原剂,将除尘灰中的锌化合物还原成金属锌,由于锌金属沸点低(907℃),以锌蒸汽的形式进入烟气中,在低温区域被氧化,形成氧化锌,通过除尘器以烟尘的形式收集。

ZnO+C→Zn+CO

ZnO+CO→Zn+CO2

ZnFe2O4+C→ZnO+2FeO+CO

ZnFe2O4+FeO→ZnO+Fe3O4

2Zn+O2→2ZnO

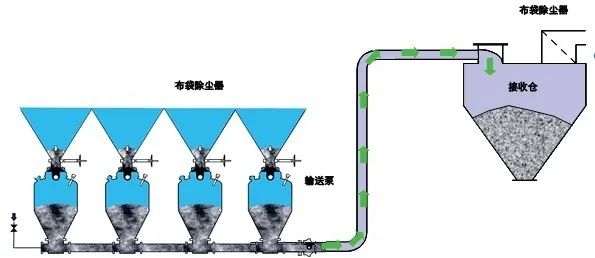

配料是将转炉灰和脱氯提盐后的高炉布袋灰、返料及焦粉按一定的比例称量混合。配料的关键是稳定物料中的固定碳含量,碳是混合料燃烧及铁和锌等金属氧化物还原反应的基础。混合造粒的目的是防止因物料粒度太细,焙烧过裎随烟气被抽至沉降室。窑头至窑尾根据温度的划分依次分为干燥段、预热段、燃烧段和冷却段,其中高温段温度在1100℃到1250℃,是锌发生还原的反应段,高温段的长度占窑总长度的1/3左右。控制合理的窑转速使物料在窑内焙烧时保持运动状态有利于锌的脱除。烟气由沉降室出来后温度仍为550℃左右,通过余热锅炉将烟气中的余热回收,以生产蒸汽。余热锅炉底部灰斗收集的灰尘锌品位较低,通常在15%~30%。由于氧化锌颗粒较轻,布袋除尘器收集的次氧化锌从前往后呈现出品位依次上升的规律。

工艺步骤包括:配料、混合造粒、回转窑焙烧、烟气沉降、产品收集、烧成料研磨、磁选及脱硫脱硝等工序。

实践证明,通过回转窑焙烧,除尘灰中的锌可脱除至0.6%以下,锌的脱除率在85%以上,而且窑渣中的铁的金属化率达到50%以上,铁品位提升至62%以上。所得产品为次氧化锌和铁精粉,其中次氧化锌平均品位在40%以上,铁精粉品位在63%以上。该工艺解决了高炉布袋灰和转炉灰脱锌及锌、铁元素的回收利用问题。

微信号:gongyegufei

固废综合利用论坛,专注于工业固体废弃物综合利用政策、技术、产业化及市场信息交流。

咨询热线:15893591376(微信同号)

咨询邮箱:rbhjgcjs@126.com